電気自動車(EV)やハイブリッド車の普及に欠かせない「半導体モジュール」。その開発現場では、具体的にどんな仕事が行われているのでしょうか?

今回は、トラクション用インバータに搭載されるパワー半導体の開発を例に、プロジェクトの統括から量産までのリアルな流れを紹介します。

半導体業界を目指す学生さんやエンジニアの方の参考になれば幸いです。

半導体製品の開発はその製品のどこを担当するかによって業務内容も異なりまし、更に会社によって組織も異なりますので、紹介する内容はあくまでも筆者の視点での内容ということで、その点をご了承ください。

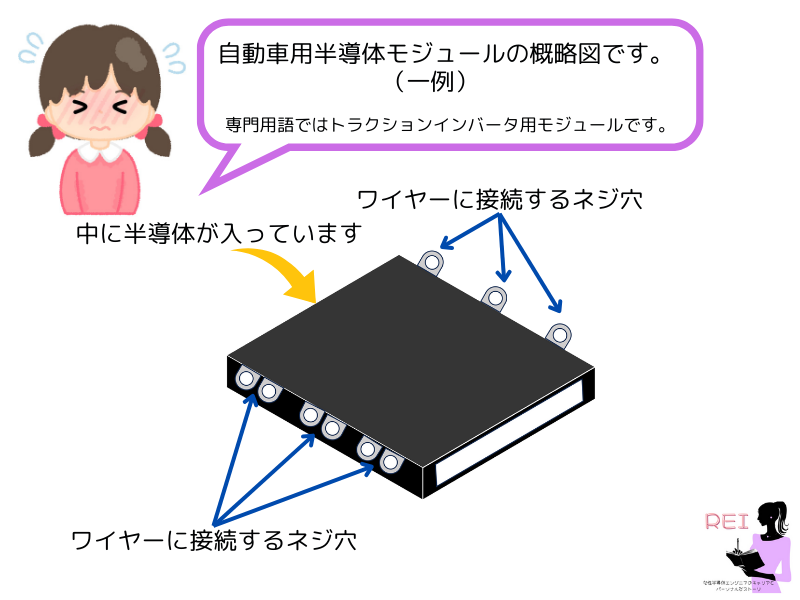

対象製品:電気自動車の走りを支える「半導体モジュール」とは?

専門的に言うと、トラクション用インバータに搭載される半導体モジュールです。製品の画像が著作権の関係で使用できないため、私の手書き概略図で大変申し訳ないのですが、イメージができれば幸いです。

この半導体製品は電気自動車やハイブリット車に搭載されている製品です。タイヤを動かすためにモーターが使用されていて、そのモーターを動かすためにインバータという装置があります。そのインバータに使用されているのが、この半導体モジュールになります。

開発全体をマネジメントする主要プロセス

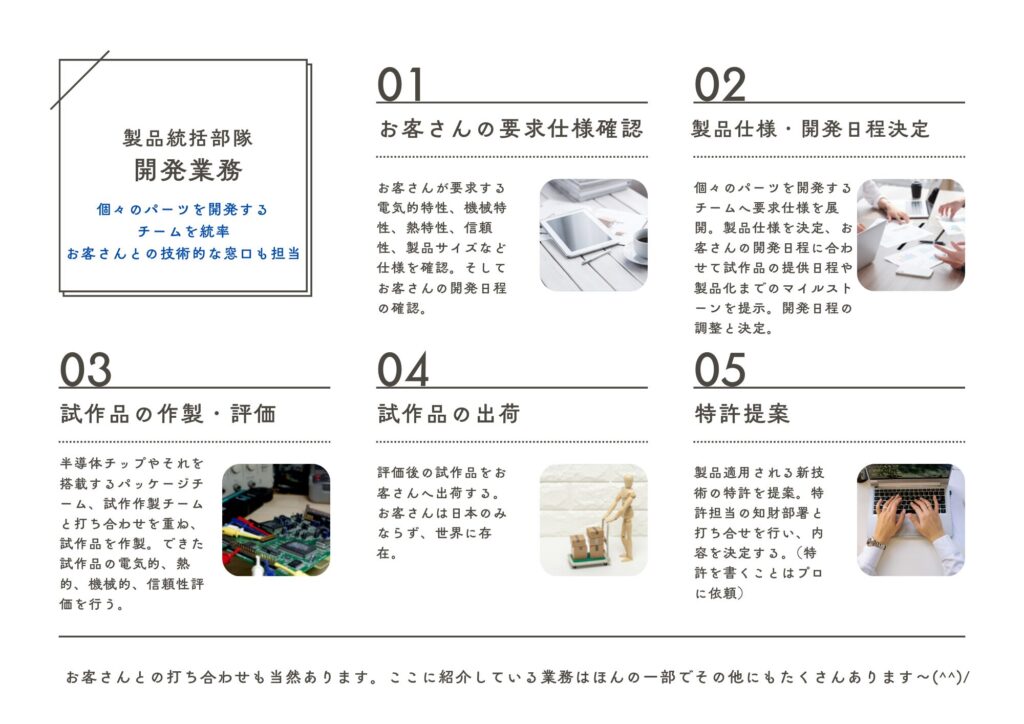

上の画像は業務の概要になります。

製品の開発は個々のパーツを開発するチームを統率し、そのパーツを組み立て製品(あるいは試作品)にするまでが大雑把な業務内容になります。

01. お客さんの要求仕様確認

開発のスタートは、お客さん(自動車メーカーやティア1と呼ばれる部品メーカー)との対話から始まります。単に要望を聞くだけでなく、技術的な可能性を探りながら、製品の「仕様(スペック)」を固めていく非常にダイナミックな業務です。

具体的には、主に以下の3つの要素を調整していきます。

ニーズの深掘りとスペック(仕様)の定義

お客さんが求める「製品性能」や「大きさ」を詳しくヒアリングします。

- 電気特性: どれくらいの電圧・電流に耐え、どれくらい効率よく電力を変換できるか

- 外形サイズ: 自動車の限られたスペース(インバータ内など)に収まる寸法か

- 熱・信頼性:半導体は電流を流すと熱を発します。熱が発生し使用続けると半導体に接続されているワイヤー、半田、半導体を覆うパッケージが劣化します。使用環境で何年耐える必要があるのか

これらを「スペック」として落とし込みますが、時には「そのサイズでこの性能は物理的に厳しい」といった局面も。そこで、「この技術を使えば、性能を維持したまま小型化できます」といった代替案の提示(技術提案)も私たちの重要な役割です。

「技術の通訳者」としての役割

この仕事の面白さは、お客さんの「こんな車を作りたい」という想いを、自社のエンジニアが理解できる「技術言語」に翻訳することにあります。 お客さんの窓口として技術的なフロントに立ち、社内の各専門チーム(チップ、パッケージ、材料など)へ正しくバトンを繋ぐ。まさに、プロジェクト全体の舵取りを行う「司令塔」のような立ち位置です。

02. 製品仕様・開発日程の決定

開発スケジュールの同期(マイルストーンの合意)

自動車の開発には、数年単位の長い期間がかかります。

- 車両の試作時期: お客さんがテスト車両を走らせるタイミングはいつか?

- サンプル提出期限: それに合わせて、私たちの「試作品」をいつまでに届ける必要があるか? お客さんの開発日程(マイルストーン)を確認し、自社の設計・製造ラインのキャパシティと照らし合わせます。無理な日程であれば、「第1弾の試作は〇月、最終仕様は△月」といった形で、現実的なスケジュールへ着地させる交渉力が問われます。

製品仕様の決定

お客さんとの合意に基づき、試作品の「電気特性」「機械特性」「熱特性」といった詳細な数値を決定し、仕様書として提出します。しかし、ここで提出した仕様書がそのまま最終形(量産仕様)になることは、まずありません。

開発のプロセスは、シミュレーションと実機評価を繰り返す、粘り強いブラッシュアップの連続です。

仕様書はプロジェクトの「成長記録」

何度も更新される仕様書は、いわば開発チームが課題を一つひとつ乗り越えてきた「成長の記録」でもあります。 お客さんと「今の技術でどこまで攻められるか」を本音でぶつけ合い、最終的にお互いが納得できるスペックに落とし込めた瞬間の達成感は、この仕事の大きな魅力です。

03. 試作品の作製・評価

仕様が決まったら、次はいよいよ「形」にするフェーズです。しかし、半導体製品は自分一人で作れるものではありません。社内のさまざまな専門チームや工場の協力があって初めて、一つの試作品が完成します。

① 専門チームへの「パーツ準備」の依頼

半導体モジュールは、チップ、基板、ワイヤ、樹脂、冷却フィンなど、多くのパーツで構成されています。それぞれのパーツを開発するチームに対し、「いつまでに、どんなスペックのものが何個必要か」という詳細なスケジュールを提示し、準備を依頼します。

ここで重要なのは、「各チームの状況を把握すること」です。他のプロジェクトと重なってリソースが厳しい場合など、粘り強く調整を行いながら、パズルのピースを揃えるように準備を進めていきます。

② 試作ライン(工場)とのスケジュール交渉

パーツが揃っても、製品を組み立てる「工場のライン」が空いていなければ作れません。量産品が流れているラインの合間を縫って、試作品を流してもらうためのスケジュールを組みます。ここでは製造工程を専門とする開発チームがあるので、彼らが窓口となって工場の担当者と密に連絡を取り合い、「この期間なら対応可能か」といった交渉を行います。

③ 「予定通り」を守るための現場フォロー

試作が始まれば一安心……とはいきません。

- 「材料の入荷が数日遅れそうだ」

- 「試作ラインで装置のトラブルが発生した」

- 「組み立ててみたら、想定外の不具合が出た」 こうした「現場のハプニング」は日常茶飯事です。トラブルが起きた際、スケジュールの優先順位を組み直したり、技術的な解決策を一緒に考えたりと、予定通りに試作品を完成させるために現場を奔走します。

この業務の醍醐味

多くの人を巻き込み、調整を重ねた末に、ようやく「最初の一個」がラインから流れてきた瞬間は、何物にも代えがたい感動があります。バラバラだったパーツが、自分の描いたスケジュール通りに一つの「製品」として形になる。まさに、プロジェクトの鼓動を一番近くで感じる瞬間です。

④試作品の特性評価とデータ解析(製品の「実力」を見極める)

工場で組み上がった試作品は、そのままお客さんに渡すわけではありません。厳しい試験をクリアし、私たちが自信を持って「目標通りの性能です」と言えるまで、徹底的に評価を行います。

① 多角的なアプローチによる特性確認

自動車用半導体には、一つのミスも許されない高い信頼性が求められます。そのため、評価項目は多岐にわたります。

- 電気特性: 想定通りの電流が流れるか、過電圧(サージ電圧)は仕様範囲内か、スイッチング時の損失(発熱の原因)は許容範囲内かなど。

- 熱特性: チップから発生した熱が、設計通りに効率よく外部へ逃げているか。

- 機械特性: 振動や衝撃を加えた際に、内部の接合部に亀裂が入ったり剥がれたりしないか。

- 信頼性評価: 高温・高湿な環境に長時間置く、あるいは急激な温度変化を繰り返す試験(ヒートサイクル試験)を行い、数年・十数年使い続けても壊れないことを証明します。

② 膨大なデータの集計と「真因」の解析

測定する試作品は一つだけではありません。数十足、時には数百個のサンプルを測定し、その統計を取ります。「たまたま一個だけ良かった」では製品にならないからです。

自動化ツールを用いてデータをまとめますが、エンジニアの腕の見せ所はその「結果の解釈」にあります。

もし目標値から外れたデータが出た場合、「なぜこの値になったのか?」「材料のバラツキか、あるいは組み立て工程の不備か?」と、データの裏側にある真因を突き止めます。

③ 評価結果をお客さんへの「価値」に変える

まとめられたデータは、解析レポートとしてお客さんへ提出します。 良い結果はもちろん、たとえ課題が見つかったとしても、それを正直に共有し、「次回の試作でどう改善するか」という対策案と一緒に提示することで、お客さんとの強い信頼関係が築かれます。

04. 試作品の出荷

厳しい社内評価をパスした試作品は、いよいよお客さんのもとへ送り出されます。しかし、送り出して終わりではなく、そこから「製品化」に向けた本当の正念場が始まります。

① 世界へ届けるための「最後の品質管理」

私たちのお客さんは、国内メーカーだけでなく、欧州、北米、中国など世界中に広がっています。

精密機器であり、かつ今後の開発の命運を握る「試作品」に、輸送中の振動や湿気でダメージがあってはなりません。防湿・静電対策を施し、衝撃を吸収する専用の梱包設計を行うなど、「手元に届くその瞬間まで品質を守り抜く」ことも開発エンジニアの責任です。

② 顧客評価との「答え合わせ」

お客さんのもとに届いた試作品は、実際の車両やインバータに組み込まれ、過酷な実車テストにかけられます。

「目標通りの効率が出た」という喜びの声もあれば、「特定の条件下で壊れた」といったシビアなフィードバックが返ってくることもあります。私たちはその結果を真摯に受け止め、設計変更や材料の見直しを行い、再び試作作製と評価のサイクルを回して、製品の完成度を極限まで高めていきます。

③ 「開発」から「量産」へのバトンタッチ

数回の試作を重ね、性能・外形・品質のすべてが合致したとき、ようやくその試作品はあ「製品」としての資格を得ます。

私たちの仕事は、この製品が安定して何万個、何十万個と作れる状態(量産準備)を整えるまで続きます。ラインでの作りやすさや歩留まりを確認し、最終的に生産部隊へバトンを渡すとき、開発エンジニアとしての大きなプロジェクトが一区切りを迎えます。

05. 特許提案

新製品の開発には、これまでにない革新的な構造やプロセスといった「新技術」を搭載することがほとんどです。しかし、素晴らしい技術もそのままでは他社に模倣されてしまうリスクがあります。開発した技術を会社の資産として守るため、特許の提案を行うことも開発エンジニアの重要な使命です。

① 「発明」の種を見つけ出し、知財へ繋ぐ

特許には特有の表現や専門的な書き方があるため、エンジニアがすべてを執筆するケースは稀です。多くの場合、社内の「知的財産(知財)部門」が窓口となり、彼らが特許を書く専門会社(特許事務所)などと連携して進めます。 私たちの仕事は、開発過程で生まれた独自のアイデアや工夫を「発明提案書」としてまとめ、その新規性や優位性を知財担当者に正しく伝えることです。

② 専門家との「技術ヒアリング」

知財担当者は法律のプロですが、個々の製品の細かな技術まで把握しているわけではありません。そのため、対面でのヒアリングを通じて以下のような点を説明します。

- 従来技術との違い: これまでの製品と比べて、どこが画期的なのか?

- 技術的メリット: その工夫によって、どんな課題(熱、ノイズ、コストなど)が解決されたのか?

- 権利の範囲: 他社が同じことをしようとしたとき、どこまでを自分たちの権利として守るべきか?

③ エンジニアとしての「誇り」を守る

特許は会社の利益を守るだけでなく、エンジニア個人にとっても「自分が世界で初めてこの技術を生み出した」という公的な証明になります。

特許が公開・登録されるまでには時間がかかりますが、自分の名前が載った公報を目にする瞬間は、技術者として大きな誇りとやりがいを感じる時です。

開発統括の醍醐味:多様な専門性が交差する場所

製品開発統括部隊の最大の魅力は、「どんな性能の製品を、いつまでに世に送り出すか」というプロジェクトの全体像を常に俯瞰できることにあります。自分の描いたシナリオ通りに製品が形になっていく過程を見届けられるのは、このポジションならではの特権です。

「広く、深く」求められる知識

一方で、全体を統括するためには、半導体チップだけでなく、製品を構成するあらゆる要素に対する幅広い知識が要求されます。

化学・機械系出身者が「半導体」で活躍できる理由

実は、半導体製品の開発は「半導体(シリコンチップ)そのもの」だけで完結するわけではありません。

チップを保護する樹脂、絶縁を担うセラミックス、熱を逃がすための金属材料……。製品の信頼性を決めるのは、実はこうした「材料」の力が大きいのです。 そのため、私の周りでも化学系を専攻してパッケージ開発の最前線に立っている人や、機械系を専攻して熱設計のプロとして活躍している人がたくさんいます。「半導体専攻ではないから」と気にする必要は全くありません。むしろ、多様なバックグラウンドを持つプロが集まるからこそ、世界一厳しいと言われる自動車用の品質を実現できるのです。

おわりに:自動車用半導体エンジニアを目指す方へ

ここまで、自動車用半導体の開発を統括する業務の流れについてご紹介してきました。

現在、世界のEV(電気自動車)市場は一つの大きな転換期を迎えています。欧州での購入補助金の打ち切りや、インフラ整備の遅れなどを背景に、一時的に需要の伸びが鈍化しているというニュースを目にすることも多いでしょう。現場にいる私たちも、市場の風向きが厳しくなっていることは肌で感じています。

しかし、私はこの現状を「失敗」ではなく、「真の普及に向けた踊り場」だと考えています。カーボンニュートラルという世界共通のゴールがある以上、長期的な視点で見れば、自動車の電動化とそれに伴う半導体需要の拡大は避けて通れない道だからです。

むしろ、今のような逆境の時期こそ、エンジニアにとっては「低コスト化」や「さらなる高効率化」といった技術的課題に挑む、最も面白いフェーズでもあります。

この仕事は、電気、化学、機械、さらには知財や語学など、あらゆる分野の専門性が組み合わさって初めて成立します。もしあなたが「専門外だから」と迷っているなら、ぜひ一歩踏み出してみてください。変化の激しいこの業界で、あなたの知識が次の「変革」の鍵になるはずです。

この記事が、半導体業界を目指す方やキャリアを模索するエンジニアの方にとって、未来を描く一助になれば幸いです。